鐵水包作為承接、轉運、預處理的設備,對耐火材料抗渣、抗侵蝕性能的要求較高。在生產過程中,因傳統熱態人工檢查方式無法對鐵水包工作層殘厚進行準確預測,而存在鐵水包侵蝕速率過快、包壁滲鐵、回吃渣鐵等問題,導致鐵水包包襯安全穩定性受到威脅。本文從包襯耐材材質、砌筑結構、消納固廢、在線熱檢等方面對鐵水包包襯安全穩定性的影響因素進行了分析。

在金屬冶煉行業中,鐵水包是承接、運輸鐵水的必備設備,鐵水包內襯工作層耐火磚不但要與高溫鐵水、高爐渣長時間接觸,同時也受到流注沖刷和脫硫渣的侵蝕,尤其是用于KR鐵水預處理的鐵水包。 隨著脫硫比例的不斷提高,對耐材抗渣、抗侵蝕性能提出了新的要求。作為承接、轉運、預處理的設備,鐵水包安全的重要性不斷提高,傳統熱態人工檢查方式無法對鐵水包工作層殘厚進行準確預測,存在鐵水包穿包、漏鐵等隱患。因此,如何提高鐵水 包耐材結構及選材與工藝的匹配性,合理管控鐵包 各項控制參數,準確掌握鐵水包殘厚,保證鐵水包包襯安全厚度是鐵水包安全周轉的重要課題。

1:鐵水包耐材和結構優化

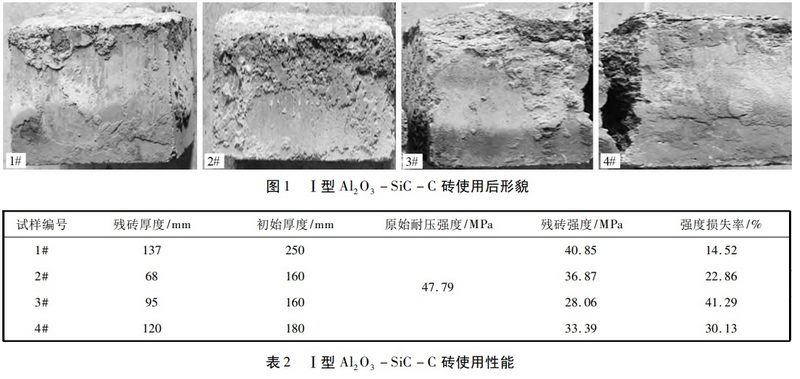

某鋼廠采用“一包到底”工藝,高爐受鐵、鐵水運輸、KR攪拌脫硫等操作完全在鐵水包內進行。目前鐵水包容量為300 t和210 t,KR脫硫率為100%,脫硫攪拌頭轉速120~160 rad /min ,脫硫時間20~25 min,脫硫劑為石灰+氟化鈣,噸鐵消耗13~16 kg。前期選Ⅰ型Al2O3-SiC -C磚作為鐵水包的工作襯,侵蝕速率達0.6 mm /爐次,包壁侵蝕不均勻,尤其是渣線部位侵蝕嚴重。為研究高脫硫比鐵水包內Ⅰ型 Al2O3-SiC-C磚的侵蝕機理,提高鐵水包在線運行的安全性,需對Ⅰ型Al2O3-SiC-C磚進行性能分析。Ⅰ型Al2O3-SiC-C磚使用后形貌及實際性能分別見圖1和表2。

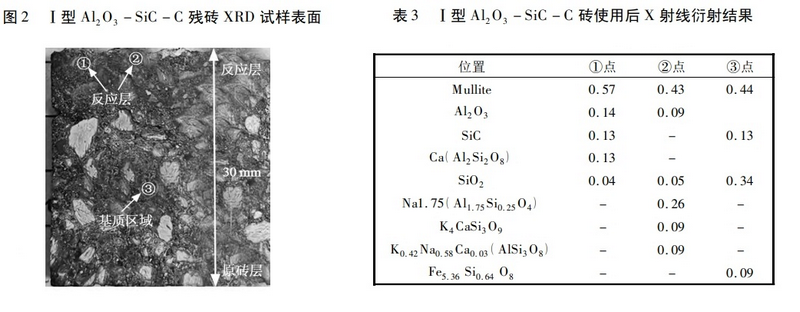

可見,Ⅰ型Al2O3-SiC-C磚在鐵水包包嘴和圍罐兩處鐵水沖刷較嚴重的部位受損嚴重,同時殘磚耐壓強度損失較大,表明Ⅰ型 Al2O3-SiC-C磚高溫狀態下抗鐵水沖刷性能不佳。對拆除的Ⅰ型Al2O3-SiC-C磚進行物相檢測,試樣表面及檢測位置見圖 2。衍射結果見表3。

在反應面的位置,①點區域物相以正常的莫來石、Al2O3、SiC 為主,出現部分鈣長石 Ca( Al2 Si2 O8 ) ; ②點區域仍以莫來石為主,出現了大量硅酸鋁鈉Na1.75 ( Al1.75 Si0.25O4 ) 、鉀長石/鈉長石 K0.42Na0.58Ca0.03( AlSi3O8) 和硅酸鉀/硅酸鈣( K4CaSi3O9)等系列受渣侵所產生的物相,這些物相一般熔點都不高于1 300 ℃。①點和②點區域幾乎沒有原始物相SiC和SiO2的存在,說明SiC和SiO2在反應層幾乎被反應殆盡。原磚基質部位的物相為莫來石、SiO2、SiC及少量的氧化硅鐵( Fe5.36 Si0.64 O8 )。

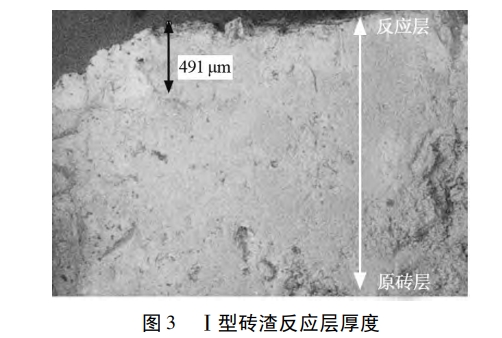

圖3為Ⅰ型 Al2O3-SiC-C 磚使用后磚渣反應層厚度。可見,拆解后的Ⅰ型Al2O3-SiC-C 磚反應層厚度很薄,說明反應產生的低熔物較多,磚面幾乎沒有保護層,導致低熔物不斷生成,連續被鐵水沖刷消耗,侵蝕速度大大增加。

對拆解后的Ⅰ型 Al2O3-SiC-C磚試樣進行SEM分析,元素分布可見,越靠近Ⅰ型Al2O3-SiC-C磚工作面,Ca 元素越富集。高脫硫比的脫硫工藝為脫硫劑中CaO、CaF2 和磚的反應創造了充分的時間,容易形成低熔點物質。